当前位置 : 主页 > 行业新闻 >

活齿减速电动滚筒结构设计

活齿减速电动滚筒结构设计

电动滚筒具有结构紧凑,传动效率高,运转平稳以及占用空间位置小等优点,因此目前国内外已将电动滚筒广泛应用于采矿、冶金、煤炭、交通、能源和粮食等各个生产建设领域[1]。电动滚筒作为驱动装置在输送机上使用 开始于20世纪20年代的德国。

电动滚筒是带式输送机的一个重要动力部件,就冷却形式而言有油冷式、油浸式及风冷式等,就减速形式而言有齿轮减速式及摆线针轮式等,就电动机的安装位置而言有内置式和外置式等。目前应用较多的是齿轮减速、内置、油冷式电动滚筒,特别是对于小型和微型电动滚筒来说,这种电动滚筒更具有不可替代的地位。但是,齿轮减速油冷式电动滚筒承载能力较差,传动效率低,右法兰轴结构复杂和工艺性较差,现已不能满足市场需求。而活齿减速器具有啮合齿数多,承载和抗冲击能力强,传动比大,结构紧凑,传动效率高和工艺性好等优点[3],如将活齿波动传动技术移植到电动滚筒内,将形成一种全新的活齿减速式电动滚筒[4]。因此,采用活齿减速技术对现有齿轮减速式电动滚筒进行了改进设计。

二、选型设计

1.电动机的选用

电动机是带式输送机的动力源,其特点是:长时间连续工作,因此要求电动机为连续工作制(S1);带式输送机一旦停机,要求电动滚筒能够在有负荷情况下起动,因此要求电动机有较大的起动转矩,又要求电动机的起动电流不能太大。

正确选择电动机额定功率的原则是:在电动机能够胜任机械负倚要求的前提下,最经济、最合理地确定电动机的功率。确定功率时,要考虑电动机的发热、允许过载能力和起动性能三个方面的因素。一般情况下,发热问题最重要。电动滚筒中电动机的使用场合很特殊,它安装在电动滚筒的简体内部,所以其电动机的散热条件优劣是极其重要的问题。

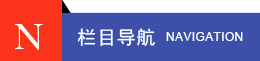

从冷却方式来划分,电动滚筒所用电动机可分为自然冷却式、风冷式及油冷式。在油冷式电动机中,根据冷却油与电动机定子绕组的相对位置,又可以进一步分为直接油冷式电动机和间接油冷式电动机。间接油冷式滚筒体内添加一定数量的冷却油,电动机壳体的下部浸泡在冷却油中(如图1所示)。滚筒体内壁上设有刮油板,当电动滚筒旋转时,刮油板可以把冷却油带起来。这样一方面可以使冷却油自身得到冷却,另一方面是能把冷却油浇到电动机壳体的上部及侧面,起到全方位冷却电动机的作用。在活齿减速油冷式电动滚筒中采用了间接油冷式电动机,并要求电动机功率P=3kW,由此选择常用的电动机型号为YGYl00L2-4。

图l 电动滚筒结构简图

1.左法兰轴2.冷却油3.电动机4.减速装置5.右法兰轴

2.减速装置的结构特点及其选用

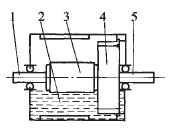

活齿波动传动是一种传递两同轴间回转运动的装置,它具有结构紧凑,传动比大,承载能力强和传动效率高等优点[5-8]。主要有3个基本构件组成,即激波器(偏心轮)、活齿轮(包括活齿架、活齿等)和中心轮(如图2所示)。

图2 活齿传动的基本构件

1.中心轮2.活齿轮3.偏心轮

活齿架与其上的活齿组成的活齿轮具有行星轮和输出机构的功能,偏心距为e的偏心轮相当于支承行星轮的行星架,它们与中心轮一起组成了K—H—V型少齿差行星传动,所以各种类型的活齿传动统称为“少齿差活齿行星齿轮传动”帕1。

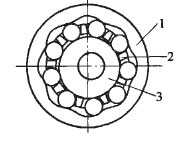

活齿传动原理如图3所示:当输入驱动力后,输入轴带动偏心轮绕固定中心O以等角速度蛾顺时针转动,由于偏心轮半径变化的轮廓曲线产生径向推力,迫使与中心轮工作齿形接触的各活齿在沿活齿架径向导槽移动的同时,通过与中心轮齿廓啮合,推动中心轮以等角速度顺时针转动,从而实现了活齿传动定传动比的转速变换。

图3 活齿传动的结构模型和传动原理图

1.中心轮2.活齿轮3.偏心轮

由活齿传动结构原理可知,活齿传动是由K—H—V型少齿差行星齿轮传动演化而成的一种新型齿轮传动,它利用一组中间活动件——活齿来实现两同轴之间的转速变换,变行星齿轮的轮齿与轮体的刚性联接为运动副活动联接,使行星齿轮的全部轮齿成为一组作循环运动的独立运动体,也就是活齿。活齿与活齿架组成了活齿轮,变行星齿轮的行星运动为活齿轮绕固定轴线转动,并使各活齿在活齿架的导向槽中按一定的运动规律运动,以实现行星齿轮作行星运动的功能。活齿传动这一结构特征使其在小偏心距平行轴间的转速变换过程中,省去了少齿差行星齿轮传动必须采用的w运动输出机构,不但有效地克服了采用w运动输出机构给少齿差行星齿轮传动带来的激波器轴承寿命短的问题,而且传动链显著缩短,这给活齿少齿差行星齿轮传动带来了一系列优点:

(1)结构新颖紧凑活齿传动省去了少齿差行星齿轮传动、摆线针轮传动所必需的w等速运动输出机构,减速运动通过活齿直接由活齿架输出,组成活齿传动的三个基本构件——激波器、活齿轮和中心轮同轴布置,活齿轮放在中心轮里面,简化了结构,使传动装置的轴向和径向尺寸都很小,缩小了体积并减轻了重量。

(2)多齿啮合,承载能力高活齿轮由活齿和活齿架采用移动副或转动副联接组成,避免了内啮合齿轮副轮齿间的相互干涉,能使所有的活齿同时和中心轮齿廓接触,最多可以有112的活齿参加啮合,承载能力高。活齿传动共轭齿形的连续接触形式,避免了啮入啮出的冲击,传动平稳无噪声。

(3)传动比大、范围广单级传动比为8-60,双级传动比为64~3 600;二齿差活齿传动和封闭型二级活齿传动等新型活齿传动的相继提出,不但使活齿传动传动比向大、小两个方向扩展,扩大了传动比范围,而且还有多路传动的功能。

(4)传动效率高活齿传动采用活齿后,使输出机构和活齿轮的分齿部分合成一体,使输入轴到输出轴之间的运动链缩短,减少了动力传递损失;活齿和中心轮、激波器和活齿架之间组成的一个低副和两个高副,使组成运动副的各运动副元素间有较多的相对波动,啮合效率提高;激波器采用双排结构,且互成180。布置,使惯性力相互平衡,从而提高了活齿传动效率。

(5)基本构件的工艺性激波器通常采用偏心圆,工艺性好。

由于活齿传动具有上述突出特点,已引起国内外工程界的重视。活齿传动己应用到能源、通信、机床、汽车拖拉机和冶金等工业部门中。

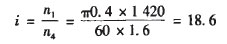

当滚筒体直径D=400mm,带速v=1.6m/s,筒长l=690mm。选用的电动机型号YGYl00L2-4查得额定转速n1=1420r/min,由此求得传动比i为

式中n1-电动机额定转速,单位为r/min;

n4-电动滚筒名义转速,单位为r/min。

由此选用TB6-3-20型活齿减速机,其传动比为20。由于传动比的增大所造成的带速误差为7%,能够满足实际生产需要。

三、主要零部件设计

1.滚筒体设计

滚筒体结构如图4所示,这是电动滚筒的关键部件之一,它直接承担着输送机的动力传递及输送带的改向功能,滚筒体工作时承受着复杂的交变复合应力,其破坏主要来自疲劳和磨损,所以滚筒体的合理设计也关系到电动滚筒甚至整条带式输送机的安全性和可靠性。

淄博银丰机械有限公司 山东省淄博市博山经济开发区西域城村村北首(祥和路43号)工信部网站备案:鲁ICP备14015978号-3